虽然陶瓷烧结已有万年的历史,但是随着技术的发展,人们对陶瓷制品的性能要求也越来越高,需要根据不同产品的性能要求调整/开发配方,而烧结工艺需要根据材料配方及粒度进行制定和优化。合理的工艺程序要求在保证成品率的基础上尽量提高生产效率,传统方法是通过大量的摸索试验,不断调整工艺参数,得到合适的工艺程序,时间和材料成本较高。本文介绍的热分析技术结合动力学软件的方法,是快速有效的得到合理烧结制度的一种方式。

本文将以卫生陶瓷为例,通过热分析仪器测试陶瓷生坯的烧结曲线,结合动力学软件Kinetics neo对烧结行为进行分析,建立烧结动力学模型,预测不同温度条件下的烧结行为,并可获得维持某一恒定收缩速率的温度程序,为烧结工艺改进提供有利依据。

样品为6x6x14mm的卫生陶瓷坯体,设备为TMA402F3,分别以5k/min、10k/min和20k/min的速率升温,结合实际工艺温度,此处加热至1200℃,保温90min,结果如图1。

图1 不同升温速率下的陶瓷生坯烧结过程

图1中上半部分为dL/L0曲线(实线,反应尺寸变化)和温度线(虚线),下半部分为dL的一阶微分曲线(反应尺寸变化速率)。样品在850℃前基本处于膨胀趋势(530℃前后有小幅拐折,对应石英相变过程),约从890℃开始烧结收缩,从一阶微分曲线看,样品的收缩大致分为2个过程,主要收缩在第二阶段,在等温阶段后期,由于晶体(莫来石相)长大,导致样品呈膨胀趋势。本文重点关注烧结收缩过程,因此后续分析仅截取700℃后的曲线,暂不考虑700℃前脱水、相变等因素导致的尺寸变化。

通过图1的dL/L0曲线可以看出,不同升温速率下的收缩量基本一致,且2步收缩随升温速率的变化趋势一致(升温速率越高,收缩速率峰值温度越高),所以选择两步连串的反应模型(A-B-C)。通过尝试不同的反应类型,最终得到拟合效果良好的Fn-An模型组合(第一步为n级反应,第二步为成核生长反应),拟合效果如图2,实线为拟合曲线,虚线为实测曲线,拟合相关系数为99.984%。

图2 动力学建模曲线与测试曲线对比

2步反应的动力学参数如下,

利用上述反应模型,预测样品在不同温度条件下烧结行为。

1、 工艺温度程序预测

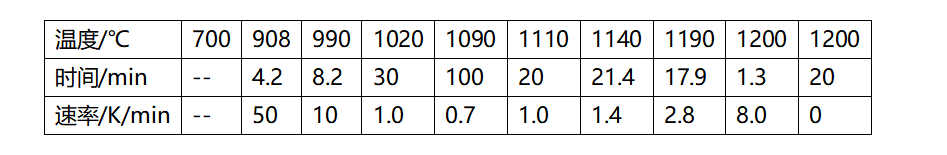

实际生产过程中采用多段烧结,各段的工艺温度程序如下(此处只截取700℃后的程序)。

样品在此温度程序下的收缩行为如图3(左图为收缩曲线,右图为收缩速率曲线,虚线为温度曲线,下同),实线为尺寸变化,虚线为温度程序(下同)。至1200℃恒温结束时,收缩基本完成,整个烧结过程大概需要240min,收缩速率最大处接近1.4%。

图3 工艺温度程序下的烧结曲线(左)、烧结速率曲线(右)

2、等速率烧结预测

在烧结阶段控制样品的收缩速率在某一恒定值,可以得到更致密、均匀的产品,但是收缩速率过快容易导致开裂,收缩速率过慢则会影响生产效率,结合样品实际情况,此处选择0.5%的收缩速率。通过等速率预测得到0.5%收缩速率对应的温度曲线,如图4所示(左图为收缩曲线,右图为收缩速率曲线),整个过程需要时间约为210min,比之前的烧结工艺缩短30min左右,且收缩速率恒定在0.5%,有利于降低开裂比例。

图4 等速率收缩的烧结曲线(左)、烧结速率曲线(右)

考虑到实际生产时为多段控温炉,为了使等速率烧结的温度程序可实施,将图4中的温度程序简化成如下表所示的多段程序,并对样品在该温度程序下的烧结行为进行预测,结果如图5所示。

从图5的右图可以看出,整个过程收缩速率基本维持在0.5%左右,烧结时间为220min左右,比原工艺节省20min左右。参照此温度程序调整烧结制度,可以有效减小次品率、提高生产效率。

图5 近似等速率收缩的烧结曲线(左)、烧结速率曲线(右)

利用TMA/DIL测试生坯的收缩曲线,通过动力学软件进行分析建模,可以对样品在不同条件下的收缩行为进行模拟预测,为定制烧结制度、优化工艺条件提供有力的参考依据。

作者

王荣

耐驰仪器公司应用实验室

电话

微信扫一扫